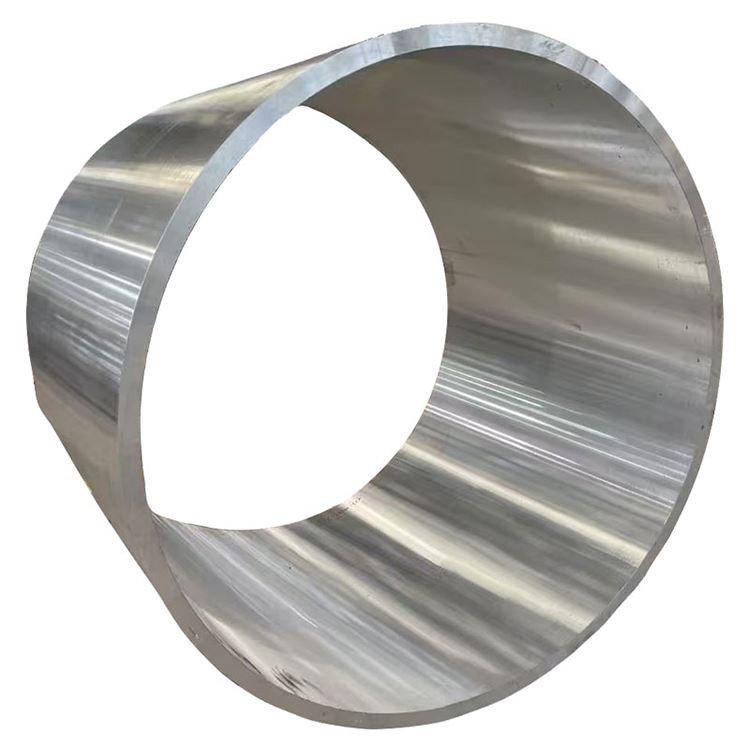

5A06 H112 Anel forjado de alumínio

5A06 H112 Anel forjado de alumínio desempenha um papel importante em vários campos devido à sua alta resistência, boa resistência à corrosão, excelente desempenho de soldagem e facilidade de processamento.

1. Processo de composição e fabricação de materiais

5A06 H112 Anel forjado de alumínio é uma liga de alumínio-magnésio de alta resistência e não aquecimento (série Al-MG), particularmente reconhecida por sua excelente resistência à corrosão (especialmente à água do mar), boa soldabilidade, força moderada e propriedades criogênicas superiores. O temperamento do H112 indica que o material foi forjado e subsequentemente não está sujeito a trabalho preciso de trabalho ou tratamento térmico, mantendo assim sua microestrutura forjada e algum estresse residual. Por meio de um processo preciso de forjamento, sua microestrutura interna é otimizada, com o fluxo de grãos alinhado ao longo da geometria do anel, tornando -a uma escolha ideal para aplicações que exigem resistência à corrosão extrema, soldabilidade e resistência criogênica, como construção de navios, engenharia offshore, indústria nuclear, equipamentos criogênicos e vasos de pressão:

Elementos de liga primária:

Magnésio (mg): 5. 8-6. 8% (elemento de fortalecimento primário, fornece alta resistência e boa soldabilidade)

Manganês (mn): 0. 5-0. 8% (aumenta ainda mais a força e refina grãos)

Cromo (cr): 0. 10-0. 20% (inibe a recristalização, melhora a resistência à corrosão do estresse)

Titanium (ti): 0. 02-0. 10% (refinamento de grãos)

Material base:

Alumínio (AL): Equilíbrio

Impurezas controladas:

Ferro (Fe): menor ou igual a 0. 25% max

Silício (Si): menor ou igual a 0. 40% max

Cobre (Cu): menor ou igual a 0. 10% max

Zinco (Zn): menor ou igual a 0. 20% max

Beryllium (BE): 0. 0001-0. 005% (inibe a oxidação)

Outros elementos: menor ou igual a {{0}}. 05% cada, menor ou igual a 0,15% total

Processo de forjamento premium:

Preparação de fusão:

Alumínio primário de alta pureza

Controle preciso de elementos de liga com ± 0. 05% de tolerância

Tratamentos avançados de filtração e desgaseificação (por exemplo, snif ou desgaseificação rotativa) garantem a limpeza da fusão

Refinamento de grãos (normalmente com alia mestre al-B-B)

Fundição semi-contínua de cheiro direto (DC) para produzir lingotes de alta qualidade

Homogenização:

450-480 grau para 8-16 horas

Controle de temperatura uniforme: ± 5 graus

Garante a distribuição uniforme de elementos de liga e elimina a microseregações

Preparação de tarugos:

Condicionamento da superfície de lingote (escalpeamento ou moagem)

Inspeção ultrassônica para garantir a impecável interna

Pré -aquecimento: 380-420 grau, com controle preciso da uniformidade de temperatura

Sequência de forjamento (forjamento de anel):

Perturbando: forjando o lingote em um disco ou anel de pré -forma em 380-420 grau

Piercing\/Punching: Criando um buraco central usando matrizes ou mandrels intermediários, formando gradualmente a forma do anel

Rolamento do anel: Usando uma máquina de rolagem de anel para expandir a anel e radialmente a pré -forma de anel, refinar ainda mais a estrutura de grãos e controlar as dimensões

Acabamento de forjamento de morrer: modelagem final em matrizes para garantir a precisão geométrica e o acabamento da superfície

Temperatura de forjamento: 350-400 grau

Pressão de forjamento: milhares de toneladas, dependendo do tamanho e da complexidade do anel

Taxa de redução mínima: 3: 1 a 5: 1, garantindo estrutura interna densa e uniforme, eliminação da estrutura fundida e formação de fluxo de grãos otimizados

Recozimento (opcional):

Se for necessário um processo adicional de processamento ou microestrutural, o recozimento poderá ser realizado após o forjamento para atingir o temperamento do O.

H112 Formação de temperamento:

Após o forjamento, o material sofre apenas um pequeno processamento mecânico (se necessário), como achatamento ou endireitamento, sem tratamento térmico adicional ou trabalho de frio, mantendo sua condição forjada.

Todos os estágios de produção estão sujeitos a controle de qualidade rigoroso, testes não destrutivos e gerenciamento de rastreabilidade.

2.

|

Propriedade |

H112 |

Método de teste |

|

Força de tração final |

300-340 mpa |

ASTM E8 |

|

Força de escoamento (0. 2%) |

150-180 mpa |

ASTM E8 |

|

Alongamento (2 polegadas) |

16-22% |

ASTM E8 |

|

Dureza (Brinell) |

70-85 hb |

ASTM E10 |

|

Força de fadiga (ciclos 5 × 10⁸) |

120-150 mpa |

ASTM E466 |

|

Força de cisalhamento |

170-200 mpa |

ASTM B769 |

|

Resistência à fratura (K1C, típico) |

28-35 mpa√m |

ASTM E399 |

Distribuição de propriedades:

Propriedades radiais vs. tangenciais: anéis forjados exibem boa anisotropia, com o fluxo de grãos distribuído tangencialmente (circunferencialmente), fornecendo maior resistência tangencial e resistência à fadiga.

Efeito da espessura da parede nas propriedades: a força pode aumentar ligeiramente nas seções mais finas da parede.

Variação do núcleo para a superfície de dureza: menos de 5 Hb.

Estresse residual: H112 Temper retém algum estresse residual do forjamento; Se a sensibilidade ao estresse residual for uma preocupação, o processamento subsequente pode exigir alívio do estresse.

Desempenho de fadiga: o fluxo de grãos otimizado formado pelo processo de forjamento ajuda a melhorar a vida útil da fadiga do material.

Desempenho criogênico: força e resistência até melhoram em ambientes de temperatura extremamente baixa, sem transição quebradiça, tornando-o um excelente material estrutural criogênico.

3. Características microestruturais

Principais recursos microestruturais:

Estrutura de grãos:

Estrutura mista fina e uniforme de grãos recristalizados e grãos não recristalizados alinhados alinhados

O fluxo de grãos altamente combinado com a geometria do anel, distribuído uniformemente tangencialmente, maximizando o desempenho do material

Dispersóides finos formados por manganês (MN), cromo (CR) e titânio (Ti) inibem efetivamente o crescimento e a recristalização dos grãos

Tamanho do grão ASTM 6-9 (45-16 μm)

Distribuição precipitada:

-Mg₅al₈ fase: fino e uniformemente disperso, agindo como a fase de fortalecimento primária

MG-AL Compostos intermetálicos: distribuição nos limites dos grãos efetivamente controlados para evitar a sensibilidade à corrosão do estresse

Pequenas quantidades de compostos intermetálicos primários como o Alfemn são efetivamente quebrados e dispersos

Desenvolvimento de textura:

Processo de forjamento cria textura específica benéfica para propriedades tangenciais

Recursos especiais:

Alta limpeza metalúrgica, minimizando defeitos de inclusão não metálicos

A precipitação contínua controlada da fase beta nos limites dos grãos aumenta a resistência à corrosão do estresse

4. Especificações e tolerâncias dimensionais

|

Parâmetro |

Faixa padrão |

Tolerância à precisão |

Tolerância comercial |

Método de teste |

|

Diâmetro externo |

100-2000 milímetro |

± 0. 8mm até 500 mm |

± 1,5 mm até 500 mm |

Micrômetro\/cmm |

|

± 0. 2% acima de 500 mm |

± 0. 4% acima de 500 mm |

|||

|

Diâmetro interno |

80-1900 milímetro |

± 0. 8mm até 500 mm |

± 1,5 mm até 500 mm |

Micrômetro\/cmm |

|

± 0. 2% acima de 500 mm |

± 0. 4% acima de 500 mm |

|||

|

Espessura da parede |

10-400 milímetro |

± 0. 5mm |

± 1. 0 mm |

Micrômetro\/cmm |

|

Altura |

20-600 milímetro |

± 0. 5mm |

± 1. 0 mm |

Micrômetro\/cmm |

|

Planicidade |

N/A |

0. 2mm\/100mm de diâmetro |

0. 4mm\/100mm diâmetro |

Medidor de planicidade\/CMM |

|

Concentricidade |

N/A |

0. 2mm |

0. 4mm |

Medidor de Concentricidade\/CMM |

|

Rugosidade da superfície |

N/A |

6,3 μm ra max |

12,5 μm ra max |

Profilômetro |

Formulários disponíveis padrão:

Anéis forjados: diâmetro externo de 100 mm a 2000 mm, espessura da parede de 10 a 400 mm

Dimensões e geometrias personalizadas disponíveis de acordo com desenhos e requisitos de clientes

Várias condições de processamento disponíveis, por exemplo, forjadas como é, com máquinas mágicas

5. Designações de temperamento e opções de endurecimento do trabalho

|

Código de temperamento |

Descrição do processo |

Aplicações ideais |

Principais características |

|

O |

Totalmente recozido, amolecido |

Aplicações que requerem formabilidade máxima ou processamento profundo subsequente |

Ductilidade máxima, menor resistência |

|

H111 |

Tensão moderadamente endurecida após o recozimento total |

Estruturas gerais, excelentes propriedades pós-soldas |

Bom equilíbrio de força e ductilidade |

|

H112 |

Achatado apenas após forjar |

Adequado para processamento adicional antes da usinagem, com tensões residuais de forjamento |

Condição forjada, força moderada, excelente resistência à corrosão |

|

H321 |

Temperado H32 estabilizado |

Requisitos de resistência a corrosão rígidos e de alta resistência |

Excelente resistência ao SCC, maior força |

Orientação de seleção de temperamento:

H112: Ao utilizar a microestrutura e propriedades forjadas e o processamento adicional é necessário.

O: Quando as operações complexas de formação de frio ou a ductilidade máxima são necessárias para o anel.

H111: Quando é necessária maior força que o H112, mantendo boa ductilidade e soldabilidade.

H321: quando requisitos extremamente altos para a resistência à corrosão (especialmente a rachadura de corrosão por estresse) estão presentes, juntamente com maiores demandas de força.

Como uma liga da série Al-MG, 5A06 não é fortalecido pelo tratamento térmico; Diferentes temperaturas H são alcançadas principalmente através do trabalho frio. O forjamento é uma forma de deformação plástica, portanto, o H112 representa a condição forjada.

6. Características de usinagem e fabricação

|

Operação |

Material da ferramenta |

Parâmetros recomendados |

Comentários |

|

Virando |

Carboneto, PCD |

Vc =150-400 m\/min, f =0. 1-0. 4 mm\/rev |

Fácil de obter um bom acabamento superficial, desgaste moderado da ferramenta |

|

Perfuração |

Carboneto, lata revestida |

Vc =60-150 m\/min, f =0. 15-0. 35 mm\/rev |

Exercícios calosos recomendados, bom para buracos profundos |

|

Moagem |

Carboneto, hss |

Vc =200-600 m\/min, fz =0. 1-0. 25 mm |

Ferramentas de ângulo de ancinho de alto positivo, grande profundidade de corte e alimento alto |

|

Tocando |

HSS-E-PM, Ticn revestido |

Vc =15-30 m\/min |

Lubrificação adequada para uma boa qualidade de linha |

|

Gerando |

Carboneto, hss |

Vc =50-100 m\/min, f =0. 2-0. 5 mm\/rev |

Tolerância H7\/H8 alcançável |

|

Serra |

Lâmina com ponta de carboneto |

Vc =800-2000 m\/min |

Corte eficiente para barras de grande diâmetro |

Orientação de fabricação:

Classificação de maquinabilidade: 70% (1100 alumínio=100%), boa máquinabilidade, ligas inferiores a 2xxx e 7xxx

Formação de chips: batatas fritas gomosas, tendem a envolver as ferramentas, requer boas quebra -lascas

Líquido: Fluido de corte solúvel em água (8-12}% concentração), alta taxa de fluxo de resfriamento

Desgaste da ferramenta: inspeção moderada e regular de ferramentas necessária

Soldabilidade: Excelente com soldagem TIG e MIG, uma das melhores ligas de alumínio soldáveis

Trabalho frio: boa formabilidade em o temperamento, moderado no temperamento H112

Trabalho quente: faixa de temperatura recomendada 300-400 grau

Cracking de corrosão do estresse: H112 Temper tem excelente resistência à rachadura de corrosão ao estresse

Propriedades criogênicas: retém ou melhora a força e a resistência a temperaturas extremamente baixas

7. Sistemas de resistência e proteção contra corrosão

|

Tipo de ambiente |

Classificação de resistência |

Método de proteção |

Desempenho esperado |

|

Atmosfera industrial |

Excelente |

Superfície limpa |

20+ anos |

|

Atmosfera marinha |

Excelente |

Superfície limpa |

15-20+ anos |

|

IMERGIRA DE ÁGUA DO MAR |

Muito bom |

Proteção ou pintura catódica |

10-15+ anos com manutenção |

|

Alta umidade |

Excelente |

Superfície limpa |

20+ anos |

|

Corrosão por estresse |

Excelente (H112 Temper) |

Nenhuma proteção adicional necessária |

Suscetibilidade extremamente baixa |

|

Esfoliação |

Excelente |

Proteção padrão |

Suscetibilidade extremamente baixa |

|

Corrosão galvânica |

Bom |

Isolamento adequado |

Design cuidadoso com metais diferentes |

Opções de proteção de superfície:

Anodizando:

Tipo II (sulfúrico): 10-25 μm espessura, fornece proteção e estética adicionais

Tipo III (duro): 25-75 μm espessura, aumenta a resistência e dureza do desgaste

Tingindo e vedação: aprimora a estética e a resistência à corrosão

Revestimentos de conversão:

Revestimentos de conversão de cromato (mil-dtl -5541): excelente base para tintas ou adesivos

Alternativas livres de cromo: compatível com o meio ambiente

Sistemas de pintura:

Primer epóxi + acabamento de poliuretano: fornece excelente proteção a longo prazo, especialmente para aplicações marítimas

8. Propriedades físicas para o design de engenharia

|

Propriedade |

Valor |

Consideração do projeto |

|

Densidade |

2,66 g\/cm³ |

Design leve, controle do centro de gravidade |

|

Faixa de fusão |

575-635 grau |

Parâmetros de soldagem e fundição |

|

Condutividade térmica |

121 W/m·K |

Gerenciamento térmico, projeto de transferência de calor |

|

Condutividade elétrica |

34% IACs |

Condutividade elétrica em aplicações elétricas |

|

Calor específico |

897 J\/kg · k |

Cálculos de massa térmica e capacidade de calor |

|

Expansão térmica (CTE) |

24.0 ×10⁻⁶/K |

Alterações dimensionais devido a variações de temperatura |

|

Módulo de Young |

70.3 GPA |

Cálculos de deflexão e rigidez |

|

Proporção de Poisson |

0.33 |

Parâmetro de análise estrutural |

|

Capacidade de amortecimento |

Moderado |

Controle de vibração e ruído |

Considerações de design:

Faixa de temperatura operacional: -200 grau para +80 grau (o uso a longo prazo acima dessa temperatura pode levar à sensibilização, afetando a resistência do SCC)

Desempenho criogênico: mantém ou melhora a força e a tenacidade em temperaturas extremamente baixas, ideais para materiais estruturais criogênicos

Propriedades magnéticas: não magnético

Reciclabilidade: 100% reciclável com alto valor de sucata

Formabilidade: Bom em O Temper, moderado no temperamento H112

Estabilidade dimensional: boa estabilidade dimensional após forjamento e alívio do estresse

Razão de força-peso: vantajoso em aplicações que requerem alta resistência à corrosão e resistência à corrosão

9. Garantia e teste de qualidade

Procedimentos de teste padrão:

Composição química:

Espectroscopia de emissão óptica

Análise de fluorescência de raios-X

Verificação de todos os principais elementos e conteúdo de impureza

Teste mecânico:

Teste de tração (radial, tangencial, axial)

Teste de dureza (Brinell, vários locais)

Teste de impacto (Notch Charpy V, especialmente para aplicações criogênicas)

Teste de fadiga (conforme necessário)

Testes não destrutivos:

Inspeção ultrassônica (100% volumétrica, por ASTM B594\/E2375, ou AMS 2630)

Testes de corrente de Foucault (defeitos superficiais e próximos à superfície)

Inspeção penetrante (defeitos de superfície)

Teste radiográfico (defeitos macroscópicos internos)

Análise microestrutural:

Determinação do tamanho de grão

Avaliação de compostos precipitados e intermetálicos

Verificação do padrão de fluxo de grãos

Teste de sensibilidade à corrosão do estresse

Inspeção dimensional:

CMM (Máquina de medição de coordenadas) Verificação

Diâmetro externo, diâmetro interno, espessura da parede, altura, planicidade, concordância, etc.

Certificações padrão:

Relatório de teste de material (en 10204 3. 1 ou 3.2)

Certificação de análise química

Certificação de propriedades mecânicas

Certificação de tratamento térmico\/forjamento

Certificação de testes não destrutivos

Conforme ao ASTM B247 (Esquecos), GB\/T 3880 (padrão chinês), pt aw -5083\/5a06, etc.

10. Aplicações e considerações de design

Aplicações primárias:

Indústria marinha:

Construção de construção naval e iate (estruturas de casco, equipamento de convés, tubulação de água do mar)

Componentes estruturais da plataforma de perfuração offshore

Equipamento de dessalinização

Componentes submarinos

Engenharia criogênica:

Tanques de armazenamento de gás natural liquefeito (GNL) e anéis de pipeline de transferência

Componentes de equipamentos criogênicos

Vasos de pressão:

Flanges e anéis de vasos médios a de alta pressão

Componentes do equipamento de porte de pressão

Indústria nuclear:

Componentes do sistema de resfriamento de reator nuclear

Estruturas de blindagem de radiação

Trânsito ferroviário:

Componentes estruturais do corpo de trem de alta velocidade

Vantagens de design:

Excelente resistência à corrosão, especialmente em ambientes marinhos e industriais, com muito alta resistência à corrosão da água do mar

Soldabilidade superior, com alta resistência à solda e boa ductilidade

Tenacidade criogênica excepcional, com propriedades aprimoradas a temperaturas extremamente baixas

Força moderada e boa ductilidade, adequadas para componentes estruturais

Processo de forjamento otimiza o fluxo de grãos e a qualidade interna

Excelente resistência ao estresse por corrosão e corrosão de esfoliação

Leve, contribuindo para economia de energia e redução de emissões

Não magnético

Limitações de design:

Não pode ser fortalecido pelo tratamento térmico; Limite de força é menor que ligas de alta resistência da série 2xxx e 7xxx

O uso a longo prazo acima de 65 graus pode levar à sensibilização (devido à precipitação da fase Mg₂al₃), aumentando a suscetibilidade à corrosão do estresse. A temperatura operacional precisa ser controlada ou o temperamento H321 escolhido.

O nível de força é menor que os temperamentos H116\/H321 da 5083, mas podem ter um desempenho melhor em ambientes corrosivos específicos.

Custo relativamente mais alto.

Considerações econômicas:

Material de alto desempenho, custo inicial mais alto, mas custos de vida útil longa e baixos de manutenção

Excelente resistência à corrosão reduz as necessidades de proteção a longo prazo

Boa soldabilidade reduz o custo de fabricar estruturas complexas

Propriedades leves ajudam a reduzir os custos de combustível de transporte

Aspectos de sustentabilidade:

100% reciclável com alta eficiência de utilização de recursos

Os processos de produção de alumínio estão se tornando cada vez mais ecológicos, com redução do consumo de energia

A vida útil longa reduz a geração de resíduos

Orientação de seleção de materiais:

Escolha 5A06 H112 Anéis forjados quando são necessárias resistência excepcional à corrosão (especialmente à água do mar), excelente soldabilidade e propriedades criogênicas, e o limite superior de força não é tão crítico quanto para 7075\/7050.

Para estruturas que servem a longo prazo a temperaturas acima de 65 graus, o temperamento H321 deve ser selecionado ou outras ligas consideradas.

Adequado para aplicações críticas nas indústrias marítimas, criogênicas e nucleares como componentes estruturais e por pressão.

Tag: 5A06 H112 Ring forjado de alumínio, China 5A06 H112 Fabricantes de anéis forjados de alumínio, fornecedores, fábrica, Desenvolvimento de placas de alumínio, Extrusão de alumínio para uso industrial, Propriedades magnéticas da placa de alumínio, Placa de forjamento de alumínio no transporte, Placa de alumínio para toldo, tubo de forjamento de alumínio flexível

Enviar inquérito