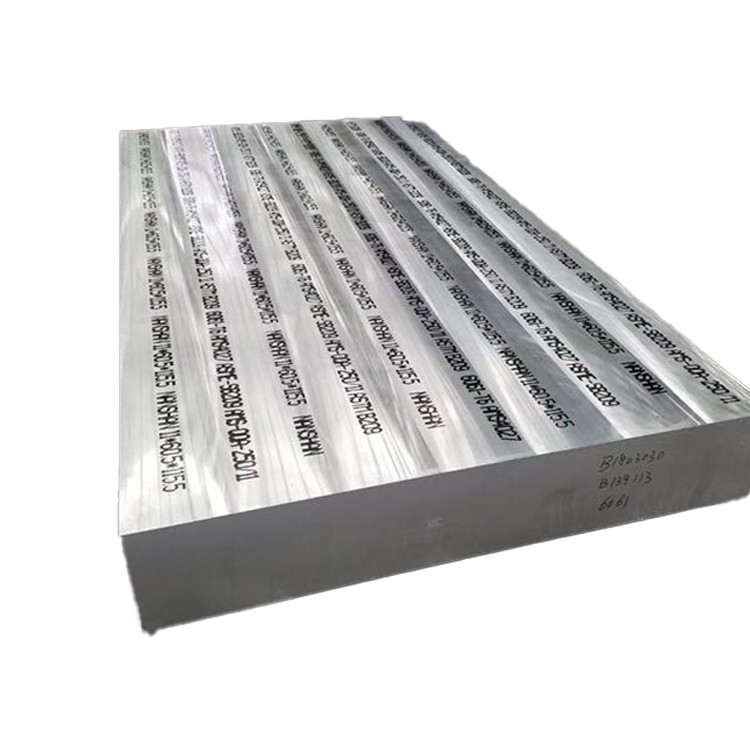

6061 placa de forjamento de alumínio ultra espessura

A liga de alumínio 6061 possui alta resistência à tração e resistência ao escoamento, bem como um bom alongamento no intervalo, exibindo excelentes propriedades mecânicas abrangentes . de baixa densidade, com boas propriedades leves .} tem uma boa plasticidade e resistência, fácil de processar e formar . não estresse

1. Composição do material e processo de fabricação

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150mm) Ofereça uma integridade estrutural excepcional por meio de fabricação especializada:

Química da liga:

Magnésio (mg): 0.8-1.2% (precipitação mg₂si)

Silício (Si): 0.4-0.8% (formação mg₂si)

Cobre (Cu): 0.15-0.40% (fortalecimento)

Cromo (cr): 0.04-0.35% (resistência à corrosão)

Material base:

Alumínio (AL): maior ou igual a 97,5% (saldo)

Impurezas controladas:

Ferro (Fe): menor ou igual a 0,7% máximo

Zinco (Zn): Menos ou igual a 0,25% no máximo

Titânio (Ti): menor ou igual a 0,15% máximo

Manganês (MN): menor ou igual a 0,15% máximo

Processo avançado de forjamento de ultra-espessura avançado:

CASTA DE NOTO: Premium Double Decassed 7000-12000 kg lingotes

Inspeção pré-homogeneização: testes ultrassônicos para o nível A

HOMOGENIZAÇÃO: 580-590 grau para 24-36 horas (temperatura central controlada)

Escalagem: usinagem de superfície para remover a zona de segregação

Pré -aquecimento: aquecimento encenado para 450-470 grau com uniformidade de ± 5 graus

Forjamento de morto aberto:

Deformação multidirecional

10, 000-15, 000 Ton Hydraulic Press

Razão de deformação 3: 1 mínima

Recozimento intermediário: 410 graus para 6-8 horas quando necessário

Solução Tratamento térmico: 530-550 grau para 2-5 horas (espessura dependente)

Tanchagem de precisão: polímero Quencht com taxa de resfriamento controlada 45-90 grau /min

Alisamento: imprensa hidráulica com carga distribuída

Envelhecimento artificial: T6 ou T651 temperamento em 170-190 grau para 8-12 horas

Documentação de qualidade completa com rastreabilidade de fusão para produto .

2. Propriedades mecânicas de placa forjada ultra-espessadaDescrição dos produtos

|

Propriedade |

Mínimo |

Típico |

Padrão de teste |

Significado para seções de ultra-espessura |

|

Força de tração final |

290 MPa |

310-330 mpa |

ASTM B557 |

Mantido durante toda a seção transversal |

|

Força de escoamento (deslocamento de 0,2%) |

240 MPa |

260-280 mpa |

ASTM B557 |

Menos de 10% de variação núcleo para a superfície |

|

Alongamento (2 polegadas) |

8% |

10-14% |

ASTM B557 |

Crítico para a ductilidade de seção grossa |

|

Força de cisalhamento |

170 MPa |

180-210 mpa |

ASTM B769 |

Parâmetro de projeto conjunto para conexões aparafusadas |

|

Força de rolamento (e/d =2.0) |

430 MPa |

450-480 mpa |

ASTM E238 |

Desempenho do orifício do fixador |

|

Força de fadiga (10⁷) |

95 MPa |

100-120 mpa |

ASTM E466 |

Resistência a longo prazo de carga cíclica |

|

Dureza (Brinell) |

95 HB |

95-105 hb |

ASTM E10 |

Menor ou igual a 5% de variação através da espessura |

|

Resistência à fratura (K₁C) |

29 MPA√m |

32-37 mpa√m |

ASTM E399 |

Crítico para tolerância a danos |

|

Redução de espessura |

6% min |

8-12% |

ASTM E8 |

Ductilidade da Direcção Z. |

Direcionalidade (índices típicos):

L vs . lt: menor ou igual a 1,05: 1 taxa de resistência à tração

L vs . st: menor ou igual a 1,10: 1 proporção de resistência à tração

Núcleo vs . superfície: menor ou igual a 1,08: 1 Razão de força de escoamento

3. Ultra-Thick Forging MicroStructure ControlDescrição dos produtos

Processamento específico da espessura:

Distribuição de deformação:

Compressão de forja multi-axial

Redução mínima de 25% no passe final

Controle constante de temperatura através da seção

Gerenciamento da taxa de extinção:

Concentração de polímero: 12-18%

Velocidade de agitação: 2.5-3.5 m/s

Controle de aumento da temperatura:<15°C max

Mitigação de gradiente térmico:

Isotérmicos se mantém em temperaturas críticas

Monitoramento de temperatura do núcleo durante o processamento

Taxa de resfriamento controlada: 60-80 grau /min Surface, 40-55 grau /min Núcleo

Características microestruturais:

Tamanho do grão: ASTM 4-6 (40-70 μm)

Recrystallization: >85% da estrutura recristalizada

Distribuição precipitada:

Mg₂si primário: 0.5-2 μm

"agulhas: 4-8 nm de diâmetro

Fase Q e B'-fase controlada

Densidade dispersóide: 1-3 × 10⁶/mm²

Textura: cubo modificado com anisotropia reduzida

Classificação de inclusão: menor ou igual a 0,5 por ASTM E45

Variação máxima de tamanho de grão: 2 números ASTM através da espessura

4. especificações e tolerâncias dimensionais

|

Parâmetro |

Faixa padrão |

Tolerância à precisão |

Tolerância comercial |

|

Grossura |

150-500 mm |

± 3 mm |

± 5 mm |

|

Largura |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Comprimento |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

Planicidade |

N/A |

0,15% do comprimento |

0,30% do comprimento |

|

Paralelismo |

N/A |

0,5% da espessura |

1,0% da espessura |

|

Direita da borda |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Rugosidade da superfície |

N/A |

6,3 μm ra max |

12,5 μm ra max |

Parâmetros especializados:

Subsídio de usinagem: 15 mm de cada lado recomendado

Alívio do estresse: exigido antes da usinagem de precisão

Teste ultrassônico: inspeção 100% volumétrica

Densidade: 2,70 g/cm³ (± 0,01 g/cm³)

Fórmula de peso: espessura (mm) × largura (m) × comprimento (m) × 2.70=peso (kg)

Peso máximo de peça única: 25, 000 kg

5. Tratamento térmico e otimização da propriedade

|

Designação de temperamento |

Processo |

Aplicações |

Propriedades -chave |

|

T651 |

Solução tratada, estresse aliviado pelo alongamento (1.5-3%), envelhecimento artificial |

Primário aeroespacial, Defesa, Moldada |

Força máxima com boa resistência à corrosão do estresse |

|

T6511 |

Solução tratada, estresse aliviado por alongamento (controlado), envelhecido artificialmente |

Componentes estruturais críticos, peças de precisão |

Excelente estabilidade dimensional com alta resistência |

|

T6510 |

Solução tratada, alívio mínimo de estresse, envelhecido artificialmente |

Geometrias complexas, componentes de ponte |

Propriedades equilibradas com distorção minimizada |

|

T73 |

Solução tratada, exagerada |

Serviço de alta temperatura, aplicações críticas de corrosão por estresse |

Resistência superior à corrosão do estresse, estabilidade térmica |

Parâmetros de tratamento térmico da solução:

Temperatura: 530-550 grau

Tempo: 25 min/polegada de espessura (mínimo 2 horas)

Uniformidade da temperatura: ± 5 graus Variação máxima

Atraso de extinção:<15 seconds maximum

Equipamento de transferência: acessórios especializados de manuseio

Opções de envelhecimento artificial:

T6 Ciclo: 175-185 grau para 8-10 horas

Ciclo T651: 175-185 grau para 6-8 horas

T73 Ciclo: estágio duplo (175 graus /4HR + 215 grau /8hr)

6. características de usinagem e fabricação

|

Operação |

Material da ferramenta |

Parâmetros recomendados |

Notas para placa ultra-espessa |

|

Moagem pesada |

Inserções de carboneto |

Vc =300-700 m/min, fz =0.15-0.25 mm |

Escalar o moinho preferido |

|

Perfuração de buracos profundos |

Exercícios de carboneto |

Vc =60-120 m/min, fn =0.15-0.30 mm/rel |

Ciclo de Peck necessário |

|

Tedioso |

Ferramentas PCD |

Vc =500-1000 m/min |

Barras chatas umedecidas essenciais |

|

Moagem de rosto |

Mills de rosto de carboneto |

Vc =350-800 m/min |

Geometria de ancinho positiva alta |

|

Tocando |

HSS-E-PM TAPS |

Vc =15-30 m/min |

Limits H preferidos |

|

Serra |

Com ponta de carboneto |

40-60 m/min, 2-3 dentes envolvidos |

Refrigeração de inundação obrigatória |

Considerações especiais:

Gerenciamento de estresse residual: liberação 75% do estoque antes da usinagem final

Fixação: força de fixação distribuída para evitar a distorção

Engajamento da ferramenta: Largura máxima de 60% do cortador de cortador de corte

Líquido de refrigeração: barra de alta pressão (70+) para recursos profundos

Usinagem pesada: máxima de 5 mm de corte por passagem

Geração de calor: monitore a temperatura da peça de trabalho durante a usinagem

Evacuação de chip: crítico para moagem de bolso profundo

7. Resistência à corrosão e tratamentos de superfície

|

Ambiente |

Desempenho |

Método de proteção |

Expectativa de vida de serviço |

|

Atmosfera industrial |

Muito bom |

Anodizando o tipo II/III |

15-20+ anos |

|

Ambiente marinho |

Bom |

Conversão de cromato + tinta |

10-15+ anos |

|

Água doce |

Excelente |

Proteção mínima necessária |

30+ anos |

|

Processamento químico |

Justo a bem |

PTFE impregnou a anodização |

Aplicação específica |

|

Alta temperatura |

Justo |

Revestimentos de alta temperatura |

5-10+ anos |

|

Serviço enterrado |

Muito bom |

Revestimentos betuminosos |

40+ anos |

Opções de tratamento de superfície:

Anodizando:

Tipo II: 10-25 μm espessura

Tipo III (duro): 25-75 μm espessura

Opções impregnadas do PTFE

Revestimentos de conversão:

Conversão de cromato (mil-dtl -5541)

Tratamentos trivalentes de cromo

Alternativas não cromadas (baseada em Ti/Zr)

Sistemas de pintura:

Epóxi Primer + acabamento de poliuretano

Revestimento em pó (190-210 cura de grau)

Revestimentos industriais de alto sólidos

Preparações de superfície especiais:

Mecânica: BLAST SA 2.5 GRIT SA 2.5

Químico: gravação ácida e desmut

Textura a laser para aplicações especializadas

8. Propriedades físicas para mecanismo de design

Ering

|

Propriedade |

Valor |

Significado em aplicações ultrafinas |

|

Densidade |

2,70 g/cm³ |

Cálculo de peso para grandes componentes |

|

Faixa de fusão |

582-652 grau |

Limitações de alívio do estresse |

|

Condutividade térmica |

167 W/m·K |

Dissipação de calor em grandes massas |

|

Condutividade elétrica |

43% IACs |

Aplicações de blindagem EMI |

|

Calor específico |

896 J/kg · k |

Inércia térmica no processamento |

|

Expansão térmica |

23.6 ×10⁻⁶/K |

Expansão diferencial em montagens |

|

Módulo de Young |

68.9 GPA |

Rigidez em aplicações estruturais |

|

Proporção de Poisson |

0.33 |

Mudanças dimensionais sob carga |

|

Capacidade de amortecimento |

0.008-0.01 |

Características de vibração |

|

Difusividade térmica |

69 mm²/s |

Taxa de transferência de calor de processamento |

9. Controle de qualidade e protocolos de teste

Protocolo de teste obrigatório:

Análise química: espectroscopia de emissão óptica

Teste mecânico:

Teste de tração (Surface, T/4, T/2 posições)

Pesquisa de dureza (travessia e longitudinal)

Avaliação não destrutiva:

Inspeção ultrassônica por ams-std -2154 classe A

Inspeção penetrante de superfícies críticas

Avaliação metalúrgica:

Medição de tamanho de grão por ASTM E112

Classificação de inclusão por ASTM E45

Análise microestrutural para distribuição precipitada

Inspeção dimensional:

CMM Verificação de dimensões críticas

Digitalização a laser para precisão do perfil

Mapeamento de espessura em pontos de grade definidos

Pacote de certificação:

Relatório de teste de material (EN 10204 Tipo 3.1/3.2)

Certificado de composição química

Certificação de propriedade mecânica

Registros de gráfico de tratamento térmico

Relatórios da NDT e critérios de aceitação

Relatórios de inspeção dimensional

Documentação de rastreabilidade (derretimento do produto)

Declarações de conformidade (ROHS, alcance, etc .)

10. aplicações industriais e manuseio

Aplicações primárias:

Componentes estruturais aeroespaciais

Plataformas do sistema de defesa

Equipamento de fabricação de semicondutores

Bases de molde de injeção plástica

Bridge elementos estruturais

Componentes da indústria nuclear

Quadros de transporte pesado

Bases estruturais da máquina -ferramenta

Rollings de backup de rolling

Elementos de fixação de alta resistência

Protocolo de manuseio de material:

Requisitos de elevação:

Mínimo 4- Sistema de levantamento de pontos

Barras de espalhador obrigatórias

Ângulo máximo de estilingue: 60 graus da horizontal

Capacidade de elevação: fator de segurança de 3: 1

Condições de armazenamento:

Armazenamento interno recomendado

Suporte em intervalos mínimos de 300 mm

Limitação da altura do empilhamento: 1,5m máximo

Evite o contato direto com metais diferentes

Transporte:

Seguro com amarração não metálica

Materiais de amortecimento de vibração

Proteção de borda obrigatória

Proteção de umidade durante o trânsito

Preparação de usinagem:

Estabilização de temperatura: 24 horas mínimo

Alívio do estresse recomendado antes da usinagem crítica

Plano de remoção de material seqüencial

Ajuste da força de fixação progressiva

11. Design Considerações para seções de ultra-espessura

Fatores de projeto estrutural:

Seção Otimização do Módulo:

Utilize vantagem de espessura total para resistência à flexão

Desempenho equivalente a-feixe com peso reduzido

Considere estruturas internas na Web em seções muito grossas

Seleção de fixadores:

Distância mínima da borda: 2 × parafuso diâmetro

Engajamento recomendado da linha: 1,5 × parafuso diâmetro

Especificações de torque: 65-75% dos valores padrão de aço

Utilização de força de rolamento de até 480 MPa

Gerenciamento térmico:

Permitir expansão térmica de 2,36 mm por metro por 100 graus

Articulações de expansão do projeto para grandes estruturas

Considere gradientes térmicos durante a soldagem

Carregamento dinâmico:

Limite de resistência à fadiga aproximadamente 100 MPa

Aplicar fatores de concentração de estresse na fase de projeto

Shot Peening para superfícies críticas de fadiga

Estratégias de redução de peso:

Moagem de bolso de áreas não críticas

Distribuição seletiva de espessura

Estruturas híbridas com elementos compostos

Otimização da topologia para

Tag: 6061 Placa de forjamento de alumínio ultra espessura, China 6061 Fabricantes de placas de forjamento de alumínio ultra espessos, fornecedores, fábrica, Placa de forjamento de alumínio para a indústria de eletrônicos, Placa de forjamento de alumínio para a indústria de ferramentas, placa de forjamento de alumínio eletrônica, placa de forjamento de alumínio marinho, Preço da placa de forjamento de alumínio, Placa de forjamento de alumínio de grande quantidade

Enviar inquérito