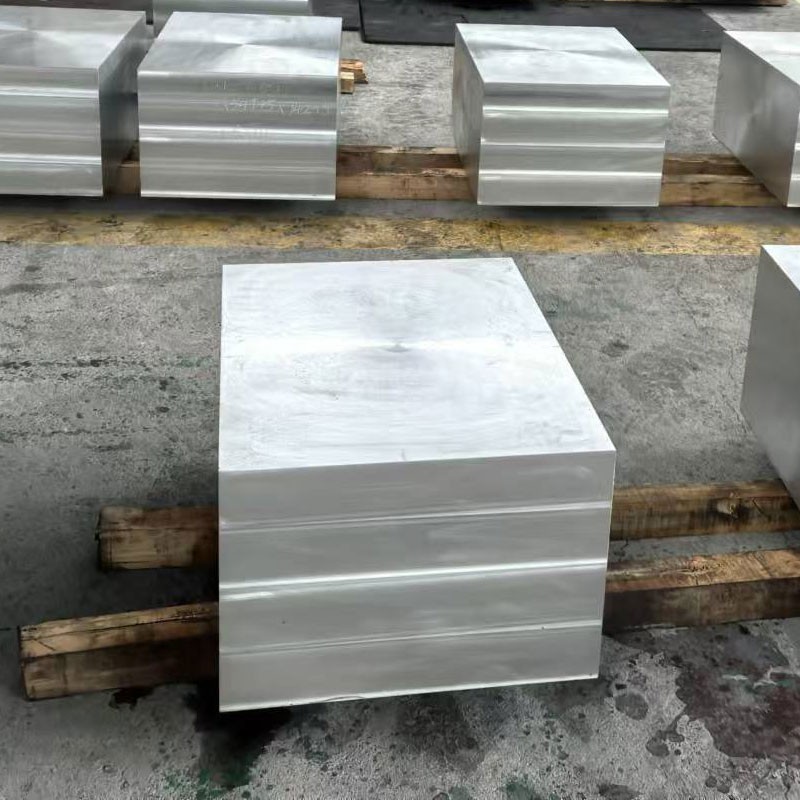

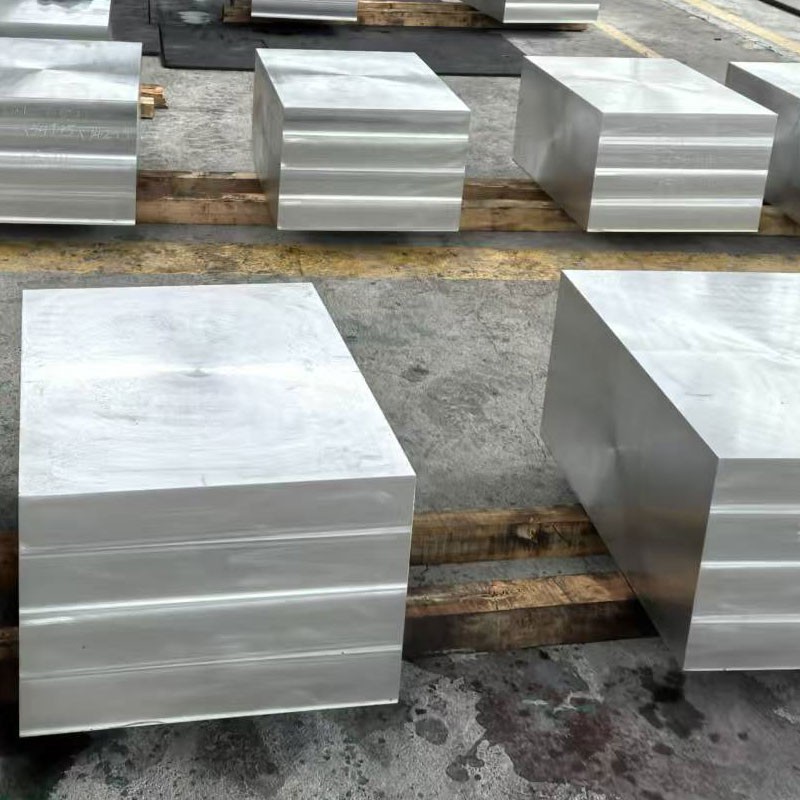

7050 Ultra Hard Aluminum Ligy Forging Plate

7050 A placa forjada de liga de alumínio Ultra Hard possui uma posição insubstituível em campos de alto desempenho devido às suas vantagens de alta resistência, leve e excelente resistência à corrosão, boa processabilidade e plasticidade e amplas áreas de aplicação. A liga de alumínio 7050 pertence a ligas térmicas de alta resistência, que podem atingir características de força muito alta após o tratamento térmico. Tem excelente resistência à descascamento da corrosão e rachaduras na corrosão do estresse.

1. Processo de composição e fabricação de materiais

A liga de alumínio 7050 (AMS 4050, ASTM B247) representa uma liga AL-ZN-MG-Cu aeroespacial avançada projetada para tolerância de danos superiores e proporção excepcional de força-peso. A variante de placa forjada ultra difícil oferece propriedades mecânicas otimizadas através do processamento termomecânico de precisão:

Química da liga:

Zinco (Zn): 5. 7-6. 7% (elemento de fortalecimento primário)

Cobre (Cu): 2. 0-2. 6% (endurecimento da precipitação)

Magnésio (mg): 1. 9-2. 6% (fortalecendo precipitados)

Zircônio (Zr): 0. 08-0. 15% (controle da estrutura de grãos)

Material base:

Alumínio (AL): maior ou igual a 87,3% (saldo)

Impurezas controladas:

Ferro (Fe): menor ou igual a 0. 15% max

Silício (Si): menor ou igual a 0. 12% max

Manganês (mn): menor ou igual a 0. 10% max

Titânio (Ti): menor ou igual a 0. 06% max

Cromo (cr): menor ou igual a 0. 04% max

Sequência de produção de forjamento premium:

CASTIMENTO DE LINGOTO: Processo proprietário de baixo hidrogênio, devasão a vácuo

Homogenização: 470-490 grau para 24-36 horas (rampa controlada por computador)

Escalpamento da superfície: mínimo de 10 mm por superfície para eliminar a segregação

Preparação de pré-forjamento: aplicação de revestimento de proteção

Forjamento multidirecional:

Deformação inicial: 400-425 grau

Passes intermediários: 375-395 grau

Deformação final: 350-370 grau

Razão de deformação mínima: 4: 1

Post-Forge recozimento: 413 grau para 4-8 horas (equalização do estresse)

Usinagem de precisão: preparação de superfície para tratamento térmico

Solução Tratamento térmico: 475-485 grau para tempo dependente da espessura

Controlled Quenching: High-velocity polymer quench (>100 graus /s)

Tratamento criogênico: opcional -75 estabilização de grau (24 horas)

Envelhecimento de vários estágios:

T7451: 120 graus /8hr + 175 grau /8hr

T7651: 120 graus /6hr + 165 grau /24hr

Rastreabilidade completa de material com monitoramento de processos digitais durante toda a fabricação.

2.

|

Propriedade |

Mínimo |

Típico |

Padrão de teste |

Vantagem de desempenho |

|

Força de tração final |

510 MPA |

540-570 mpa |

ASTM E8/E8M |

15% maior que 7075- t6 |

|

Força de escoamento (0. 2%) |

455 MPa |

480-510 mpa |

ASTM E8/E8M |

Capacidade superior de carregamento aeroespacial |

|

Alongamento (2 polegadas) |

8% |

10-13% |

ASTM E8/E8M |

Melhor tolerância a danos que 7075 |

|

Resistência à fratura (K₁C) |

30 mpa√m |

33-38 mpa√m |

ASTM E399 |

Melhoria de 25% em relação a 7075- t6 |

|

Força de cisalhamento |

305 MPa |

320-345 mpa |

ASTM B769 |

Desempenho da junta aprimorada |

|

Força do rolamento (e/d {{0}}. 0) |

785 MPA |

800-850 mpa |

ASTM E238 |

Capacidade excepcional de fixador |

|

Força de fadiga (10⁷) |

145 MPA |

160-180 mpa |

ASTM E466 |

Resistência de carga cíclica superior |

|

Dureza (Brinell) |

140 HB |

150-165 hb |

ASTM E10 |

Melhor resistência ao desgaste |

|

Rendimento compressivo |

470 MPa |

490-520 mpa |

ASTM E9 |

Crítico para estruturas de compressão |

Desempenho de direcionalidade:

L/LT TENSIL ENTREENCION: 1. 05-1. 08

L/ST TENSEL ENTREENCION: 1. 07-1. 12

L/45 graus Razão de resistência à tração: 1. 02-1. 06

Variação da propriedade central para superfície:<5% in thickness up to 150mm

3. Engenharia microestrutural para desempenho ultra-duro

Controle termomecânico de precisão:

Gerenciamento da estrutura de grãos:

Morfologia de grãos fibrosos e não consistidos

Taxa de panqueca controlada: 5: 1 a 8: 1

Retenção de subestrutura estabilizada por ZR

Engenharia precipitada:

η '(mgzn₂) fortalecimento primário

η (mgzn₂) excessiva controlada

T (al₂mg₃zn₃) distribuição de fase

S (Al₂cumg) Minimização de fase

Controle de taxa de têmpera:

Critical cooling rate: >100 graus /s na superfície

Core cooling rate: >Mínimo de 60 graus /s

Minimização de tensão residual através da polímero quereca

Cinética de envelhecimento de vários estágios:

Estágio de nucleação: 120 graus /6-8 HR (formação de zona gp)

Estágio de crescimento: 165-175 grau /8-24 hr (η 'precipitação)

Características microestruturais:

Tamanho do grão: ASTM 8-10 (15-30 μm)

Tamanho dispersóide: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Fração recristalizada:<5% maximum

Textura: Brass forte {011}<211>componente

Classificação de inclusão: menor ou igual a 0. 3 por ASTM E45

Conteúdo vazio:<0.1% volumetric

4. Especificações e tolerâncias dimensionais

|

Parâmetro |

Faixa padrão |

Tolerância aeroespacial |

Tolerância comercial |

|

Grossura |

20-250 mm |

± 0. 5mm ou ± 1%* |

± 1,5 mm ou ± 2%* |

|

Largura |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Comprimento |

mm |

{ {0} } / { {1} } mm |

{ {0} } / { {1} } mm |

|

Planicidade |

N/A |

0. 1% do comprimento |

0. 2% do comprimento |

|

Rugosidade da superfície |

N/A |

3,2 μm ra max |

6,3 μm ra max |

|

Direita da borda |

N/A |

1 mm por metro |

3 mm por metro |

|

Paralelismo |

N/A |

0. 5% da espessura |

1. 0% da espessura |

*O que for maior

Opções de processamento especiais:

Perto de forjamento da forma líquida: subsídio de usinagem reduzido

Contorno Pré-Mantinagem: Subsídio mínimo de estoque de 15 mm

Alívio do estresse: equalização de estresse antes da formação

Inspeção ultrassônica: teste 100% volumétrico por AMS 2154

Densidade: 2,83 g/cm³ (± 0. 02)

Fórmula de peso: espessura (mm) × largura (m) × comprimento (m) × 2. 83=peso (kg)

5. Tratamento térmico e otimização de desempenho

|

Designação de temperamento |

Detalhes do processo |

Propriedades otimizadas |

Aplicações de destino |

|

T7451 |

Solução Trelas térmicas, alongamento controlado (1. 5-3%), alívio do estresse, excedido |

Melhor resistência ao SCC com alta resistência |

Estruturas de aeronaves primárias |

|

T7651 |

Solução Trelas térmicas, alongamento controlado (1. 5-3%), superado (maior temperatura de pico) |

Força máxima com boa resistência ao SCC |

Componentes críticos portadores de carga |

|

T7351 |

Solução Telaval |

Combinação ideal de resistência/resistência à fratura |

Estruturas críticas de fadiga |

|

T74 |

Solução Trelas térmicas, excesso de vários estágios |

Resistência máxima do SCC |

Aplicações aeroespaciais marinhas/navais |

Parâmetros de tratamento térmico:

Temperatura da solução: 475-485 grau

Tempo de imersão: 1 hora por espessura de 25 mm (mínimo)

Atraso de extinção:<10 seconds maximum

Meio de Quench: Concentração de polímero 12-18%

Velocidade da extinção: 3-5 m/s Mínimo

Controle de temperatura de envelhecimento: ± 3 graus tolerância

Armazenamento pós-espírito:<8 hours at <20°C before aging

Características de resposta do material:

Envelhecimento natural: mudanças significativas na propriedade dentro de 48 horas

Envelhecimento artificial: 90% das propriedades desenvolvidas em primeiro estágio de envelhecimento

Thermal Stability: Maintains >95% das propriedades a 100 graus

Desempenho criogênico: aumento da força em temperaturas abaixo de zero

Alívio do estresse: 2-3% deformação permanente recomendada

6. Considerações sobre máquinas e fabricação

|

Operação |

Material da ferramenta |

Parâmetros recomendados |

Considerações especiais |

|

Moagem de alta velocidade |

Carboneto premium |

Vc =500-1000 m/min, fz =0. 1-0. 25 mm |

Subir a moagem essencial |

|

Perfuração de buracos profundos |

CARBIDE FECIDO DE LICEBRO |

Vc =80-150 m/min, fn =0. 15-0. 35 mm/rev |

Ciclo de bicagem necessário |

|

Virando |

Inserções PCD/CBN |

Vc =600-1200 m/min |

Arestas de corte nítidas vitais |

|

Rosqueamento |

HSS-E-PM premium |

Vc =15-25 m/min |

Rolamento da linha preferida |

|

Gerando |

Reamores de carboneto |

Vc =40-70 m/min |

Tolerância H7 alcançável |

|

EDM |

Eletrodos de cobre |

Configurações de baixa corrente |

Remoção da camada de reforma necessária |

Estratégias de otimização de usinagem:

Fluidos de corte: refrigerantes solúveis em água (pH 8. 5-9. 5)

Revestimentos de ferramentas: tialn ou diamante preferido

Gerenciamento de chips: alta pressão (70+ bar) refrigerante

Força de aperto: moderado (evite distorção)

Feeds/Speeds: Alta velocidade e abordagem de alimentação moderada

Engajamento da ferramenta: máximo de 60% do diâmetro do cortador

Estratégia de desbaste: usinagem de alta eficiência (bainha)

Acabamento: cortes de luz com alta velocidade superficial

7. Sistemas de resistência e proteção contra corrosão

|

Tipo de ambiente |

Classificação de resistência |

Método de proteção |

Expectativa de desempenho |

|

Atmosfera industrial |

Moderado |

Anodizando + iniciador/acabamento |

10+ anos com manutenção |

|

Ambiente marinho |

Pobre fair |

Anodizando + primer cromado + acabamento |

5-8 anos com manutenção |

|

Alta umidade |

Justo |

Anodizando o tipo II ou III |

3-5 anos sem acabamento |

|

Exposição química |

Justo |

Conversão química + anodização selada |

Aplicação dependente |

|

Corrosão por estresse |

Bom (T7 Tempers) |

Excesso + compressão de superfície |

Melhoria significativa em relação a 7075 |

|

Esfoliação |

Bom (T7 Tempers) |

Tratamento térmico adequado |

Classificação Exco da EA ou melhor |

Opções de tratamento de superfície:

Anodizando:

Tipo II (sulfúrico): 10-25 μm

Tipo III (duro): 25-75 μm

Filme fino sulfúrico: 3-8 μm

5-15 μm

Revestimentos de conversão:

Cromato por mil-dtl -5541 classe 1a

Pré -tratamento trivalente de cromo

Tecnologia Sol-Gel

Sistemas de tinta:

Primer de epóxi de alto sólido

Poliouretano Topcoat

Revestimentos de erosão da chuva

Primers anticorrosão especiais

Aprimoramento mecânico da superfície:

Tiro peening (0. 008-0. 012a intensidade)

Peenador de choque a laser

Polindo

8. Propriedades físicas para o design de engenharia

|

Propriedade |

Valor |

Design significativo |

|

Densidade |

2,83 g/cm³ |

Estruturas críticas de peso |

|

Faixa de fusão |

490-630 grau |

Limitações de soldagem/tratamento térmico |

|

Condutividade térmica |

153-167 W/m·K |

Capacidade de dissipação de calor |

|

Condutividade elétrica |

{ {0} } % IACS |

Aplicações de blindagem EMI |

|

Calor específico |

860 j/kg · k |

Cálculos de massa térmica |

|

Expansão térmica (CTE) |

23.5 ×10⁻⁶/K |

Previsão de estresse térmico |

|

Módulo de Young |

71.7 GPA |

Rigidez estrutural |

|

Proporção de Poisson |

0.33 |

Modelagem de elasticidade |

|

Taxa de crescimento de trincas de fadiga |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Projeto de tolerância a danos |

|

Energia de fratura (G₁C) |

28-32 kj/m² |

Avaliação de resistência ao impacto |

9. Protocolos de garantia e teste de qualidadepiction

Regime de inspeção obrigatória:

Composição química:

Espectroscopia de emissão óptica

Verificação de todos os principais elementos e impurezas

Teste mecânico:

Teste de tração total (L, LT, ST Directions)

Testes de resistência à fratura K₁c

Pesquisa de dureza (mínima de 25 mm de grade)

Testes não destrutivos:

Inspeção ultrassônica por ams-std -2154 classe A

Inspeção penetrante de superfícies críticas

Testes atuais de redemoinho (opcional)

Análise microestrutural:

Tamanho de grão e morfologia

Avaliação de recristalização

Classificação de inclusão por ASTM E45

Teste de produção:

Parâmetros de tratamento térmico Verificação

Teste de sensibilidade à extinção

Mapeamento de condutividade elétrica

Documentação de certificação:

Relatório de teste de material (mtr) por en 10204 3. 1/3.2

Certificação de análise química

Certificação de propriedades mecânicas

Registros de gráfico de tratamento térmico

Relatórios da NDT com critérios de aceitação

Documentação de verificação do temperamento

Parâmetros de controle de processo

Resumo dos dados do processo estatístico

Informações sobre rastreabilidade de lote

10. Aplicações e vantagens de desempenho

Aplicações aeroespaciais primárias:

Estruturas de antepara

Estrelas de asas e estruturas de transporte

Componentes do trem de pouso

Quadros de fuselagem e mais longos

Membros estruturais de seção grossa

Peles de asa superior

Acessórios de alta carga

Estruturas de mísseis

Hardware de backup estrutural

Acessórios críticos de conexão

Vantagens de desempenho vs. 7075:

10-15% maior resistência à tração

20-25% melhoria de fratura por resistência à fratura

Resistência superior à corrosão do estresse

Resistência aprimorada à corrosão da esfoliação

Melhor resistência ao crescimento de trincas de fadiga

Tolerância de danos aprimorada

Maior força residual após impacto

Melhor estabilidade térmica

Machinabilidade superior em seções grossas

Propriedades aprimoradas da espessura de através da espessura

11. Requisitos de armazenamento e manuseioDescrição dos produtos

Protocolo de manuseio de material:

Ambiente de armazenamento:

Temperatura: 15-25 grau

Umidade:<65% RH

Proteção contra precipitação

Isolamento de produtos siderúrgicos

Diretrizes de levantamento:

Levantamento de vários pontos com barras de espalhador

Flings não metálicos

Tag: 7050 Placa de forjamento de liga de alumínio Ultra Hard, China 7050 Ultra Hard Aluminium Forging Placs Fabricantes, fornecedores, fábrica, Quantidade pequena placa de forjamento de alumínio, Placa de forjamento de alumínio de grande quantidade, Toolinging de placa de forjamento de alumínio, Placa de forjamento de alumínio para a indústria marinha, Placa de forjamento de alumínio em ferramentas, placa de forjamento de alumínio eletrônica

Enviar inquérito